Việc đảm bảo độ chính xác của các cấu kiện thép phức tạp so với bản thiết kế đặt ra một yêu cầu ngày càng cao về chất lượng và hiệu quả thi công. Công nghệ quét 3D Laser Scanning đã mở ra những hướng đi mới để giải quyết vấn đề này. Bài viết dưới đây tập trung phân tích vai trò của công nghệ scan 3D laser trong việc phát hiện sai lệch, cải thiện độ chính xác của mô hình sản xuất và từ đó tối ưu hóa quá trình xây dựng dựa trên các dữ liệu thực tế được thu thập.

- Những vấn đề của các công nghệ truyền thống trong xây dựng

- – Độ chính xác không đáp ứng yêu cầu BIM:

- – Không tích hợp dữ liệu số hóa:

- – Hạn chế trong kiểm tra các cấu kiện phức tạp:

- – Thời gian kiểm tra và gia công lâu:

- – Thiếu khả năng kiểm soát tự động:

- – Không thể đáp ứng kiểm tra hậu kỳ và xác nhận lắp đặt:

- – Không tuân thủ xu hướng công nghệ và tiêu chuẩn quốc tế:

- So sánh hạn chế của công nghệ hiện tại và yêu cầu gia công cấu kiện thép của công nghệ BIM

- Giải pháp – Công nghệ scan 3D laser trong phân tích, đánh giá cấu kiện thép trong thi công so với thiết kế

- So sánh hiệu quả giữa phương pháp truyền thống và công nghệ quét 3D laser scanning

- Nghiên cứu thực tế ứng dụng của công nghệ quét 3D trong giám sát chất lượng cấu kiện thép

Những vấn đề của các công nghệ truyền thống trong xây dựng

Việc kiểm soát chất lượng sản phẩm trong ngành gia công sản xuất cấu kiện thép cho các công trình xây dựng theo tiêu chuẩn BIM có vai trò rất quan trọng, vì độ chính xác cao là yêu cầu hàng đầu trong lĩnh vực này. Hiện nay, nhiều doanh nghiệp vẫn sử dụng các công cụ như toàn đạc điện tử (dành cho đo đạc công trình) và các loại thước thép/ thước đo góc chuyên dụng (đo vật lý thủ công), nhưng những công nghệ này đang dần bộc lộ hạn chế nhất định, có thể kể đến như:

– Độ chính xác không đáp ứng yêu cầu BIM:

- Hạn chế của công cụ đo thủ công: Thước thép và toàn đạc điện tử chỉ đo được các thông số cơ bản (chiều dài, góc…) với sai số cao hơn nhiều so với yêu cầu của BIM, vốn đòi hỏi độ chính xác cực cao (thường ở mức ±1-2 mm hoặc tốt hơn).

- Phụ thuộc vào tay nghề nhân công: Sự chủ quan và sai lệch từ kỹ năng vận hành thiết bị dẫn đến sai số, ảnh hưởng đến khớp nối và lắp ráp khi gia công cấu kiện thép phức tạp.

– Không tích hợp dữ liệu số hóa:

- Thiếu dữ liệu đồng bộ: Toàn đạc và thước thép không tạo được thông tin số hóa trực tiếp tích hợp vào mô hình BIM. Điều này làm gián đoạn hoặc gây lỗi trong quá trình trao đổi dữ liệu xuyên suốt vòng đời dự án (thiết kế, gia công, kiểm tra, lắp dựng).

- So sánh thủ công: Việc kiểm tra chất lượng dựa trên bản vẽ 2D truyền thống khó liên kết và đối chiếu trực tiếp với dữ liệu mô hình BIM, dẫn đến khả năng sai sót trong đánh giá thông số kỹ thuật.

– Hạn chế trong kiểm tra các cấu kiện phức tạp:

- Cấu kiện hình học phức tạp: Các phương pháp hiện tại khó kiểm tra chính xác các kết cấu phức tạp (multi-curvature surface) hoặc các phần không đồng nhất của vật liệu.

- Hạn chế khả năng tiếp cận: Các khu vực chi tiết hoặc khó tiếp cận trên cấu kiện (ví dụ như lỗ bulông, mối ghép, cạnh khuất) thường bị bỏ sót hoặc đo kiểm không đầy đủ.

– Thời gian kiểm tra và gia công lâu:

- Quy trình đo lường thủ công: Kiểm tra cấu kiện bằng thước thép hoặc sự hỗ trợ hạn chế của toàn đạc điện tử khiến quá trình đo đạc và đối chiếu rất tốn thời gian.

- Sai số lặp lại: Mọi quy trình chậm trễ trong đo đạc dẫn đến các lỗi gia công hoặc sai thông số lắp ráp, làm tốn thêm thời gian sửa chữa hoặc sản xuất lại.

– Thiếu khả năng kiểm soát tự động:

- Tự động hóa hạn chế: Dữ liệu từ thước hoặc toàn đạc không tích hợp được trực tiếp vào máy gia công CNC hoặc các hệ thống điều khiển tự động hóa hiện đại, vốn là tiêu chuẩn tiên tiến của quy trình BIM.

- Gián đoạn trong quản lý: Công nghệ BIM yêu cầu các thông tin liên quan đến cấu kiện (như thông số kiểm tra, tình trạng gia công, tiến độ) phải được cập nhật theo thời gian thực để quản lý vòng đời công trình hiệu quả. Phương pháp hiện tại không đáp ứng được điều này.

– Không thể đáp ứng kiểm tra hậu kỳ và xác nhận lắp đặt:

- Không kiểm tra toàn vẹn được mô hình BIM: Trong giai đoạn hậu kiểm, mô hình BIM đòi hỏi thông tin đo kiểm đầy đủ từ giai đoạn gia công đến lắp dựng để xác nhận độ chính xác và khớp nối cấu kiện với hệ thống tổng thể. Công nghệ Toàn đạc và thước thép không đáp ứng được việc kiểm soát toàn diện này.

- Khó theo dõi sai số: Khi xảy ra sai lệch, việc xác định và truy xuất nguyên nhân theo các giai đoạn (sản xuất, vận chuyển, hoặc lắp dựng) rất khó khăn do thiếu dữ liệu liên kết.

– Không tuân thủ xu hướng công nghệ và tiêu chuẩn quốc tế:

- Không hỗ trợ công nghệ số tiên tiến: Các thiết bị đo truyền thống không hỗ trợ tiêu chuẩn công nghệ số hóa của BIM, như IFC (Industry Foundation Classes) hoặc các định dạng dữ liệu 3D khác.

- Giảm tính cạnh tranh: Nhiều dự án lớn hiện nay yêu cầu sử dụng BIM làm tiêu chuẩn bắt buộc, điều này đặt ra áp lực cho doanh nghiệp nếu không nâng cấp công nghệ và phương pháp kiểm soát chất lượng.

So sánh hạn chế của công nghệ hiện tại và yêu cầu gia công cấu kiện thép của công nghệ BIM

| Tiêu chí | Toàn đạc điện tử & Thước thép | Yêu cầu BIM (hiện đại) |

| Độ chính xác | ±5-10 mm hoặc hơn, phụ thuộc vào kỹ thuật | ±1-2 mm, yêu cầu cực kỳ chính xác |

| Tích hợp dữ liệu | Không số hóa, rời rạc | Tích hợp dữ liệu 3D vào mô hình BIM |

| Khả năng đo phức tạp | Hạn chế, chỉ đo được kích thước cơ bản | Đo chi tiết mọi bề mặt và cấu trúc phức tạp |

| Thời gian | Chậm, tốn công đo từng bước | Nhanh, tự động xử lý & truyền dữ liệu |

| Khả năng tự động hóa | Không có | Kết nối trực tiếp với CNC và BIM workflow |

| Kiểm tra hậu kỳ | Không kiểm soát toàn vẹn các giai đoạn | Đảm bảo chất lượng xuyên suốt vòng đời |

Giải pháp – Công nghệ scan 3D laser trong phân tích, đánh giá cấu kiện thép trong thi công so với thiết kế

Công nghệ 3D Laser Scanning là một kỹ thuật tiên tiến ứng dụng công nghệ đo không tiếp xúc LiDAR – sử dụng thiết bị chuyên dụng để phát chùm tia laser để quét và thu thập dữ liệu không gian ba chiều của một bề mặt, vật thể, hoặc không gian.

Công nghệ này hoạt động dựa trên nguyên tắc phát tia laser và đo phản xạ từ bề mặt của đối tượng (thông qua phương pháp thời gian di chuyển (TOF hay Time-of-flight) và phương pháp đo dịch chuyển pha (Phase shift)) để tạo ra một “đám mây điểm” 3D Point cloud – một tập dữ liệu điểm trong không gian thể hiện hình dạng của đối tượng dưới dạng 3D một cách chi tiết và chính xác.

Thiết bị 3D Laser Scanning Trimble X9.

Công nghệ quét 3D laser scanning cho phép thu thập dữ liệu hình học với độ phân giải cao và theo dõi thời gian thực, hỗ trợ việc xây dựng các mô hình số (BIM) chính xác từ hiện trạng thực tế của công trình.

Kết hợp với hệ sinh thái phần mềm Trimble FieldLink, cho phép các kỹ sư dễ dàng điều khiển thiết bị quét 3D laser scanning để thu thập dữ liệu hiện trạng 3D point cloud, tích hợp mô hình BIM cấu kiện thép trực tiếp vào phần mềm hiện trường để dễ dàng kiểm soát sai lệch và đánh giá chất lượng cấu kiện thép trong quá trình gia công trực tiếp ngay tại công trường.

Việc đánh giá sự chênh lệch giữa thông số thiết kế và cấu kiện thực tế là yếu tố cốt lõi để đảm bảo chất lượng gia công chính xác, đảm bảo thi công lắp dựng đạt yêu cầu và an toàn kết cấu.

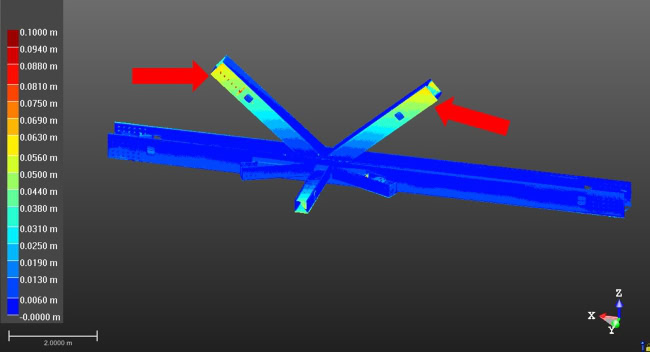

Các nghiên cứu gần đây đã cho thấy rằng kết quả đo đạc từ công nghệ quét 3D laser scanning có độ chính xác tương đương với các phương pháp đo truyền thống như dùng toàn đạc điện tử, đồng thời giúp giảm thiểu sai số do yếu tố con người. Qua việc ghép dữ liệu đám mây điểm với bản thiết kế, ta có thể:

- Xác định các điểm lệch chuẩn của các thành phần cấu kiện.

- Đo khoảng cách, góc nghiêng và các thông số hình học khác.

- So sánh trực tiếp dữ liệu thực tế với mô hình thiết kế số (BIM).

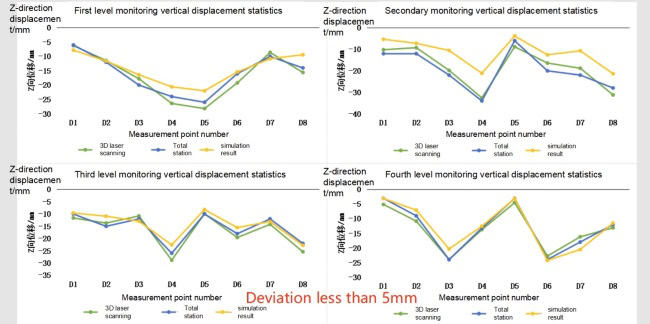

Ví dụ, trong một nghiên cứu giám sát cấu kiện tại công trường, dữ liệu thu được từ công nghệ quét 3D laser scanning được so sánh với số liệu đo bằng Toàn đạc điện tử, kết quả cho thấy các sai lệch nằm trong khoảng cho phép với độ dao động nhỏ, xác nhận tính ổn định và độ chính xác của hệ thống quét.

So sánh hiệu quả giữa phương pháp truyền thống và công nghệ quét 3D laser scanning

Bảng dưới đây trình bày so sánh một số chỉ số chính giữa phương pháp đo truyền thống và quét 3D laser với Trimble FieldLink:

| So sánh hiệu quả giữa phương pháp đo truyền thống và quét 3D laser với Trimble FieldLink | ||

| Tiêu chí | Phương pháp truyền thống | Quét 3D laser scanning với Trimble FieldLink |

| Độ chính xác | Trung bình đến cao | Rất cao, chi tiết tới từng điểm |

| Tốc độ thu thập dữ liệu | Thấp, yêu cầu nhiều nhân lực | Nhanh, tự động hóa cao |

| Chi phí vận hành | Cao, phụ thuộc vào thiết bị đo | Hợp lý, tối ưu hóa tập trung vào mô hình số |

| Hiệu quả tích hợp với BIM | Thấp, cần chuyển đổi thủ công | Cao, tích hợp tự động dữ liệu |

| Yêu cầu đào tạo | Trung bình | Thấp, giao diện thân thiện người dùng |

Qua bảng trên có thể thấy, công nghệ quét 3D laser mang lại nhiều ưu điểm vượt trội về độ chính xác, tốc độ thu thập và tính khả thi kết nối với nền tảng BIM. Điều này đặc biệt quan trọng trong dự án xây dựng, nơi mà sai lệch dù nhỏ cũng có thể gây ảnh hưởng lớn đến chất lượng và chi phí thi công.

Việc phát hiện sớm các sai lệch giữa bản thiết kế và cấu kiện thực tế đóng vai trò then chốt trong quá trình kiểm soát chất lượng gia công và thi công. Nhờ vào dữ liệu chính xác từ hệ thống Trimble FieldLink, các sai lệch có thể được xác định và điều chỉnh kịp thời, góp phần giảm thiểu sai sót khi gia công và lắp đặt cấu kiện thép.

Xác định các sai lệch giữa bản thiết kế và hiện trạng ngay từ nhà máy sản xuất:

Thông qua việc so sánh dữ liệu từ đám mây điểm và mô hình BIM, các kỹ sư QA/QC có thể xác định:

- Khoảng cách lệch giữa các điểm nối của cấu kiện

- Độ lệch trong góc nghiêng của các thành phần cấu tạo

- Các sai số hình học phát sinh do quá trình gia công sản xuất

Các sai lệch này có thể đến từ nhiều nguyên nhân như lỗi thiết kế, sai sót trong lúc gia công hoặc do điều kiện môi trường tác động trong quá trình gia công.

Dữ liệu quét 3D cho phép phát hiện sai lệch cấu kiện ngay từ giai đoạn gia công, từ đó giúp điều chỉnh kịp thời và tránh lãng phí vật liệu. Công nghệ này giúp xác định nhanh chóng các bộ phận không đạt tiêu chuẩn, từ đó đưa ra các biện pháp xử lý cụ thể nhằm đảm bảo cấu kiện thép được gia công đúng như thiết kế ban đầu.

Nghiên cứu thực tế ứng dụng của công nghệ quét 3D trong giám sát chất lượng cấu kiện thép

Trong thực tiễn xây dựng, giám sát chất lượng cấu kiện thép là một yếu tố quan trọng không chỉ đảm bảo tính an toàn mà còn góp phần tiết kiệm chi phí thi công. Ứng dụng của công nghệ quét 3D trong giám sát chất lượng đã được chứng minh qua nhiều dự án thực tế với các kết quả khả quan.

Bảng dưới đây trình bày số liệu thống kê về độ lệch được phát hiện và các biện pháp điều chỉnh dựa trên dữ liệu thu thập từ quét 3D trong một dự án thực tế:

| Số liệu so sánh giữa dữ liệu quét 3D laser scanning và giá trị tham chiếu từ mô hình BIM trong giám sát cấu kiện thép | |||

| Các chỉ số giám sát | Giá trị đo bằng quét 3D laser | Giá trị tham chiếu (BIM/Toàn đạc điện tử) | Mức độ sai lệch (%) |

| Khoảng cách nối của khung thép | 1000 mm | 1003 mm | 0.3% |

| Góc nghiêng giữa các bộ phận | 0.6° | 0.5° | 0.1° |

| Sai số vị trí của các điểm | ±2 mm | ±2.5 mm | ±0.5 mm |

Thông qua bảng trên, có thể nhận thấy sự chênh lệch giữa các giá trị đo được ở mức tối thiểu, chứng minh được tính hiệu quả của công nghệ quét 3D laser đối với việc phát hiện và xử lý sai lệch trong quá trình gia công.

Nếu bạn quan tâm đến công nghệ scan 3D laser và khả năng phân tích, đánh giá cấu kiện thép trong thi công so với thiết kế của chúng, hãy liên hệ ngay cho Đất Hợp qua HOTLINE 0903 825 125, chúng tôi sẽ hỗ trợ nhanh chóng nhất!